- Home

- Wissenstransfer

- Energieberatung

- Gebäudeenergieberatung

- Energieausweis erstellen lassen

- Erste Schritte zur Energieeffizienz

- ISFP

- BAFA & KfW Zuschüsse

- Heizkurve – Verluste durch falsche Einstellung

- Hydraulischer Abgleich

- Wärmepumpe im unsanierten Altbau

- Verantwortung von Hausbesitzern

- Bericht zur Wirtschaftlichkeit

- Fenster- und Türenaustausch

- Bericht zur Entwicklung der Energiepreise

- Rechtliches

- Kontakt

- Podcast

- Zertifikate

- Home

- Wissenstransfer

- Energieberatung

- Gebäudeenergieberatung

- Energieausweis erstellen lassen

- Erste Schritte zur Energieeffizienz

- ISFP

- BAFA & KfW Zuschüsse

- Heizkurve – Verluste durch falsche Einstellung

- Hydraulischer Abgleich

- Wärmepumpe im unsanierten Altbau

- Verantwortung von Hausbesitzern

- Bericht zur Wirtschaftlichkeit

- Fenster- und Türenaustausch

- Bericht zur Entwicklung der Energiepreise

- Rechtliches

- Kontakt

- Podcast

- Zertifikate

Vom Dampf zur Energieneutralität

- Home

- Blog Standard

- Sicherheitstechnik

- Wassermangelsicherung

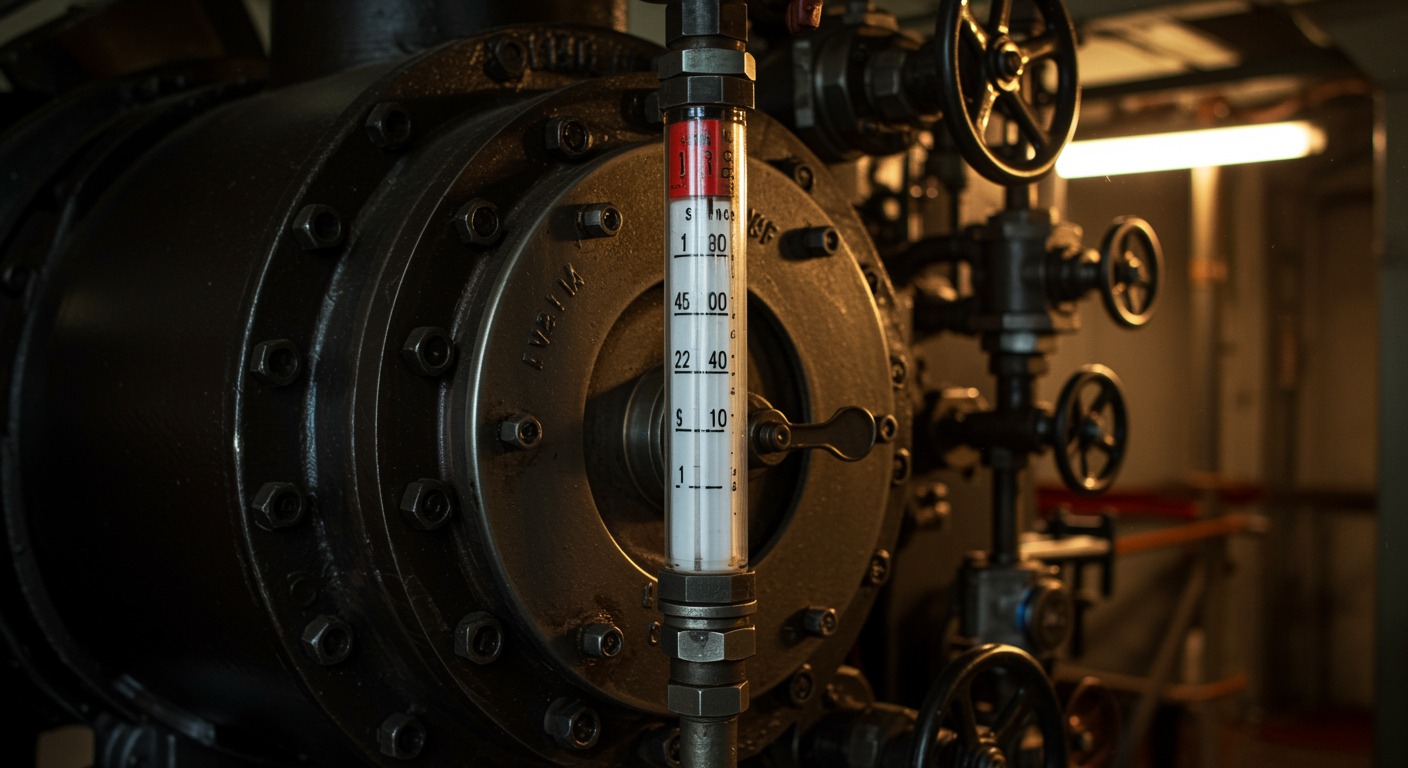

Wassermangelsicherung (WMS) in Dampfsystemen – Funktion, Varianten & Sicherheitsanforderungen

Die Wassermangelsicherung (WMS) dient dem Schutz von Kessel- oder Heizanlagen vor gefährlicher Überhitzung, wenn der Wasserstand unter eine kritische Grenze fällt.

Sobald diese Untergrenze erreicht wird, schaltet das System die Brennerzufuhr ab und verhindert ein Wiedereinschalten ohne erneuten definierten Wasserzufluss. [1]

Hinweis: In Heizungsanlagen mit mehr als 300 kW Kesselleistung schreibt die DIN eine Wassermangelsicherung vor. [2]

Funktionsprinzipien & Varianten

Es gibt mehrere Bauarten der Wassermangelsicherung, abhängig von Technik und Einsatzbedingungen: mechanische, elektromechanische und elektronische Systeme. [3]

Mechanisch / Schwimmerbasiert: Ein Schwimmer steigt und fällt mit dem Wasserstand. Bei Unterschreiten der minimalen Höhe wird ein Schaltmechanismus ausgelöst, der die Brennerzufuhr unterbricht. [3]

Elektromechanisch / Sonde / Elektroden: Ein Elektrodenstab verliert bei sinkendem Wasserstand Kontakt mit dem Wasser, wodurch ein Relais auslöst und die Versorgung abgeschaltet wird. Auch hier erfolgt meist eine Verriegelung, damit ein Wiedereinschalten blockiert bleibt. [3]

Moderne Varianten nutzen Leitfähigkeits- oder Schwingkreissysteme zur Überwachung und Selbstprüfung. [3]

Anforderungen & Einbaubedingungen

Damit eine WMS zuverlässig funktioniert, müssen mehrere Anforderungen erfüllt sein: [3]

- Montage direkt im Kessel oder in Rohrstücken nahe dem Kessel, damit tatsächlicher Wasserstand gemessen wird.

- Auslegung auf maximal zulässigen Betriebdruck und Betriebstemperatur (häufig bis zu 10 bar / 120 °C in Heizungsanlagen) [3]

- Materialien und Dichtungen müssen korrosionsbeständig und für Dampfumgebung geeignet sein.

- Verriegelung: Nach Auslösung darf keine automatische Wiedereinschaltung möglich sein, bis Wasserstand korrekt nachgefüllt(ist).

- Prüftasten und Entriegelungsmechanismen für Wartung und Funktionstest.

Normative Grundlagen & Sicherheitspflichten

Die Wassermangelsicherung ist in technischen Normen und Sicherheitsregelwerken verankert:

• DIN EN 12828 fordert in Heizungsanlagen ab 300 kW eine WMS zur Verhinderung von Überhitzung [2]

• Wasserstandbegrenzer „besonderer Bauart“ unterliegen Klassifizierungen und müssen den Anforderungen an Funktionstests und Überwachung genügen [4]

• In Dampfkesseln sind Wasserstandsbegrenzer zentraler Bestandteil der Sicherheitsausrüstung, um katastrophale Schäden durch Kesseltrocknung zu vermeiden [5]

Wartung, Prüfung & Betriebssicherheit

Eine Wassermangelsicherung muss regelmäßig geprüft werden, etwa durch Auslösen mittels Prüftaste und eine Kontrolle des Ansprechverhaltens. [3]

Im Fehlerfall (z. B. defekter Sensor, Verkalkung, falscher Einbau) kann die WMS versagen. Deshalb sind regelmäßige Wartung, Reinigung und Funktionstests Pflicht. [2]

Warnung: Ein Ausfall der Wassermangelsicherung kann zu dramatischer Überhitzung, Materialschädigung oder im Extremfall zum Kesselversagen führen.

Praxisempfehlungen & Installationshinweise

• Verwenden Sie hochwertige, geprüfte Komponenten mit SIL-Kennzeichnung oder sicherheitstechnischem Nachweis.

• Stellen Sie sicher, dass der Einbau so erfolgt, dass kein Fehlstand durch Luftblasen oder falsche Positionierung entsteht.

• Entlüften Sie die Anlage sorgfältig nach Wasserauffüllung, damit die Sonde bzw. Schwimmer korrekt arbeitet.

• Protokollieren Sie Prüfungen und Wechselintervalle im Wartungsbuch.

Phönix-ETS unterstützt Sie bei der Auswahl, Planung, Montage und Prüfung Ihrer Wassermangelsicherung – für maximale Anlagenverfügbarkeit und Sicherheit.

Fazit & Handlungsempfehlung

Eine korrekt dimensionierte und gewartete Wassermangelsicherung ist essenziell für den sicheren Betrieb von Dampfanlagen und Heizsystemen. Sie schützt vor gefährlicher Überhitzung und stellt sicher, dass ein niedriger Wasserstand nicht zum Hochrisikozustand führt. Die Auswahl der Bauart (mechanisch, elektrodenbasiert, leitfähig), der Einbauort sowie regelmäßige Funktionsprüfung sind entscheidend für die Zuverlässigkeit.

Phönix-ETS berät Sie gern bei der Auswahl, der normgerechten Auslegung und der Integration Ihrer Wassermangelsicherung in bestehende Systeme.

Quellen & Rechtlicher Hinweis

- SHKwissen – Wassermangelsicherung WMS (Funktionsprinzip, Varianten)

- Heizung.de – Funktion & Pflicht der Wassermangelsicherung ab 300 kW

- Kessel Sicherheit: Wasser-Mangel-Sicherung (Technisches Datenblatt)

- Wikipedia – Wasserstandsbegrenzer (Überblick, Regelwerke)

- Planungsunterlage Gasbrennwertkessel – Hinweise zur Wassermangelsicherung

Disclaimer (Stand: 13. Oktober 2025):

Diese Darstellung bietet eine technische Orientierung zur Funktion und Auslegung von Wassermangelsicherungen. Ihre Auswahl, Dimensionierung und Einbindung hängt entscheidend vom Systemdesign, Anlagenparametern und geltenden Vorschriften ab. Diese Seite ersetzt keine individuelle sicherheitstechnische Planung oder Normenauslegung.

Phönix-ETS hält Ihre Energieanlagen verfügbar:

Von Störungsbeseitigung an Dampfkesseln bis hin zu Energieberatung für optimierte Betriebskosten