- Home

- Wissenstransfer

- Energieberatung

- Gebäudeenergieberatung

- Energieausweis erstellen lassen

- Erste Schritte zur Energieeffizienz

- ISFP

- BAFA & KfW Zuschüsse

- Heizkurve – Verluste durch falsche Einstellung

- Hydraulischer Abgleich

- Wärmepumpe im unsanierten Altbau

- Verantwortung von Hausbesitzern

- Bericht zur Wirtschaftlichkeit

- Fenster- und Türenaustausch

- Bericht zur Entwicklung der Energiepreise

- Rechtliches

- Kontakt

- Podcast

- Zertifikate

- Home

- Wissenstransfer

- Energieberatung

- Gebäudeenergieberatung

- Energieausweis erstellen lassen

- Erste Schritte zur Energieeffizienz

- ISFP

- BAFA & KfW Zuschüsse

- Heizkurve – Verluste durch falsche Einstellung

- Hydraulischer Abgleich

- Wärmepumpe im unsanierten Altbau

- Verantwortung von Hausbesitzern

- Bericht zur Wirtschaftlichkeit

- Fenster- und Türenaustausch

- Bericht zur Entwicklung der Energiepreise

- Rechtliches

- Kontakt

- Podcast

- Zertifikate

Vom Dampf zur Energieneutralität

- Home

- Blog Standard

- Schadensbilder

- Kaustische Korrosion

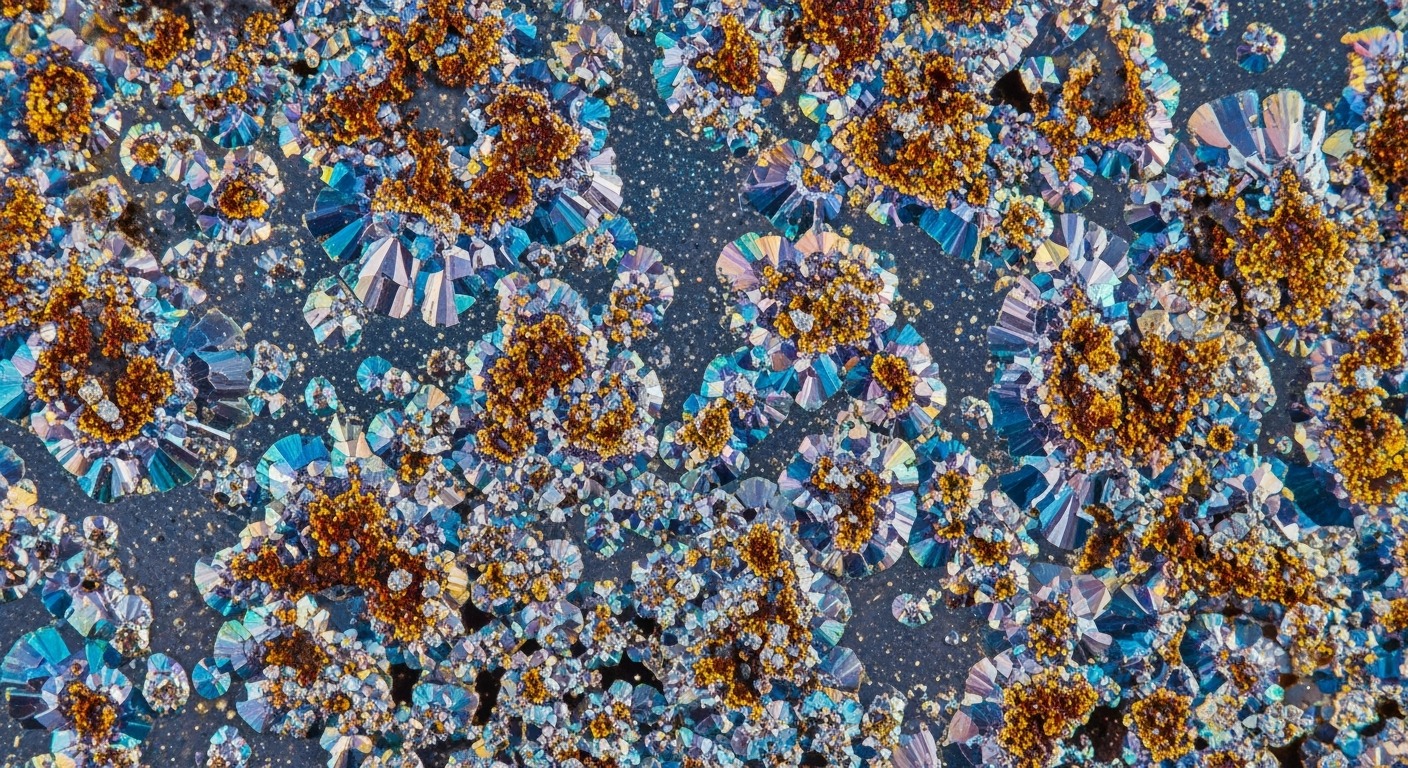

Kaustische Korrosion im Dampfkessel – Wenn Natronlauge zur Gefahr wird

Die sogenannte kaustische Korrosion (auch NaOH-Korrosion oder Ätzkorrosion) zählt zu den gefährlichsten Schadensmechanismen in Dampferzeugern. Sie tritt auf, wenn konzentrierte Lauge (NaOH) an metallischen Oberflächen wirkt – besonders in Bereichen mit hoher Temperatur und mechanischer Spannung.

In der Kesselwasserchemie ist sie ein bekanntes Phänomen: Selbst geringe Konzentrationsverschiebungen in der Natronlauge können durch Verdampfung, Undichtigkeiten oder mangelhafte Umwälzung zu extremen lokalen Belastungen führen – mit Folgen bis hin zum Rohrversagen.

Hinweis: Bereits Konzentrationen über 10 % NaOH an der Metalloberfläche können zu interkristalliner Korrosion führen. Besonders kritisch sind Bereiche unter Ablagerungen oder bei geringer Strömungsgeschwindigkeit. [1]

Mechanismus der kaustischen Korrosion

Kaustische Korrosion entsteht durch ein Zusammenspiel aus chemischer Konzentration, Temperatur und mechanischer Spannung.

Sie tritt bevorzugt an Verdampferrohren, Umlenkungen und Übergangsstellen auf – überall dort, wo Flüssigkeit verdampft oder stagniert.

Das Grundprinzip: Bei Verdampfung steigt lokal die Konzentration von Natriumhydroxid (NaOH). Gleichzeitig bildet sich ein Dampffilm, der die Wärmeabfuhr behindert. Unter dieser isolierenden Schicht erreicht das Metall Temperaturen von über 300 °C. Dort greift das konzentrierte Alkali das Metallgitter an, löst Eisenoxide und erzeugt eine Wasserstoff-induzierte Rissbildung.

Besonders anfällig sind Werkstoffe mit Restspannungen aus der Herstellung oder aus früheren Schweißarbeiten – ein klassischer Auslöser für Spannungsrisskorrosion. [2][3]

Typische Anzeichen und Diagnosemethoden

Kaustische Korrosion entwickelt sich meist schleichend. Typische Frühindikatoren sind:

- Lokale Verfärbungen oder Verkrustungen auf der Rohrinnenseite

- Blasenartige Erhebungen oder Rissstrukturen auf dem Metall

- Unregelmäßige Wärmeverteilung und Hotspots im Betrieb

- Ungewöhnliche Schwankungen im pH-Wert und Leitfähigkeit des Kesselwassers

Zur Bestätigung dienen metallografische Untersuchungen, Schliffbilder oder REM-Analysen. In der Wasseranalytik gilt ein Na/PO₄-Verhältnis über 3,0 oft als Hinweis auf kaustische Verhältnisse im System.

Tipp: Eine Kombination aus kontinuierlicher Leitfähigkeitsmessung und regelmäßiger Probenahme während des Teillastbetriebs bietet die besten Chancen, frühe Konzentrationsverschiebungen zu erkennen. [4]

Folgen für Betrieb und Material

Die Schäden durch kaustische Korrosion sind oft irreversibel. Unter Laugenkonzentrationen bildet sich eine Anlaufschicht, die das Metall lokal angreift. Es entstehen Risse, die sich entlang der Korn- oder Schweißgrenzen fortsetzen.

Der Verlust an Wandstärke führt zu Spannungsüberhöhung und letztlich zum Durchbruch. Besonders gefährdet sind Kesselrohre, Sammler und Böden von Verdampferzellen.

Neben der sicherheitstechnischen Gefahr verursacht kaustische Korrosion einen deutlichen Wirkungsgradverlust durch gestörte Wärmeübertragung und häufig notwendige Stillstände zur Instandsetzung.

Vorbeugung und Gegenmaßnahmen

Die effektivste Prävention ist ein stabiles chemisches Gleichgewicht im Kesselwasser. Dazu gehören:

- Regelmäßige Kontrolle des Na/PO₄-Verhältnisses (idealer Bereich 2,2–2,6 : 1)

- Überwachung von pH-Wert, Leitfähigkeit und Eisenkonzentration

- Kontrolliertes Abschlämmen, um Anreicherung von Natronlauge zu vermeiden

- Gleichmäßige Umwälzung und Vermeidung von Totzonen

- Einsatz von phosphatstabilisierten Konditionierungsmitteln

Auch die Wahl des geeigneten Werkstoffs – z. B. ferritische oder niedriglegierte Stähle mit homogener Struktur – kann die Anfälligkeit für Rissbildung deutlich reduzieren. [5]

Fazit – Chemische Stabilität schützt vor Materialversagen

Kaustische Korrosion ist das Ergebnis kleiner Unregelmäßigkeiten in der Wasserchemie, die große Schäden verursachen können. Eine kontinuierliche Kontrolle, dokumentierte Wasseranalysen und die richtige chemische Konditionierung sind die Schlüssel zu einem sicheren und langlebigen Kesselbetrieb.

Phönix-ETS unterstützt Betreiber bei Analyse, Diagnose und präventiver Wasserchemie – damit Sicherheit, Effizienz und Nachhaltigkeit dauerhaft gewährleistet bleiben.

Quellen & Rechtlicher Hinweis

- VGB – Feedwater, Boiler Water and Steam Quality in Steam Boilers (2023)

- ASME Boiler and Pressure Vessel Code, Section I: Power Boilers

- ScienceDirect – Alkali-Induced Corrosion Mechanisms in High-Pressure Boilers

- VDI 2035 – Vermeidung von Schäden in Warmwasser- und Dampfanlagen

- TÜV NORD – Werkstoffverhalten und Schadensanalysen an Druckgeräten

Disclaimer (Stand: 13. Oktober 2025):

Diese Informationen dienen der technischen Einordnung typischer Schadensmechanismen in Dampfkesseln. Sie ersetzen keine betriebsbezogene Fachanalyse. Für verbindliche Werte, Grenzbereiche oder Maßnahmen sind stets die aktuellen Normen, Herstellerangaben und Prüfvorschriften maßgeblich.

Phönix-ETS hält Ihre Energieanlagen verfügbar:

Von Störungsbeseitigung an Dampfkesseln bis hin zu Energieberatung für optimierte Betriebskosten